第一工場/工場概要

弊社工場は平成11年12月に設立、プラスチックのリサイクル工場として創業しました。翌年の平成12年5月に神奈川県より廃プラスチックの中間処理業の許可を取得し、新しく中間処理を行う施設(圧縮梱包機)を導入しました。

令和5年9月にバリソートを導入し、さらなるリサイクル率強化を図りました。現在は、選別・圧縮梱包施設として稼働しています。

- 工場名称 綾瀬第一工場

- 設 立 平成11年12月

- 地 域 工業専用地域

- 敷地面積 約500坪

- 緑化面積 277.4㎡(敷地全体の16.0%)

- 工場内施設

選別施設2

選別施設3

圧縮梱包施設

破砕・圧縮梱施設

※圧縮梱包施設を兼ねる - 産業廃棄物5品目の中間処理

【選別施設2】

廃プラスチック類、金属くず、ガラス陶磁器くず・コンクリートくず・陶磁器くず:62.4t/日(24時間)

【選別施設3】

廃プラスチック類、金属くず、ガラス陶磁器くず・コンクリートくず・陶磁器くず:96t/日(24時間)

【圧縮梱包施設】

廃プラスチック類 : 61.4t/日(24時間)

紙くず : 77.5t/日(24時間)

木くず : 46.6t/日(24時間)

繊維くず : 73.2t/日(24時間)

金属くず : 57.1t/日(24時間)

動物性残差(圧縮可能な固形状物に限る):77.5t/日(24時間)

ガラスくず(圧縮可能なものに限る):75.1t/日(24時間)

廃プラスチック類とガラスくず・コンクリートくず・陶磁器くずの混合物:68.2t/日

【破砕・圧縮梱包施設】

廃プラスチック類:3.58t/日(8時間)

第ニ工場/工場概要

本工場は産業廃棄物である廃プラスチック類を主原料とするフラフ燃料の製造工場として平成22年3月に竣工し同年6月より本格稼働が始まりました。製造したフラフ燃料は需要先へ売却し、これにより弊社処理システムで廃棄物を最終処分まで完結できるようになりました。フラフ燃料は重油や石炭といった化石燃料の代替燃料として使用することでCO2排出量の削減にもつながります。

工場名『E3 Factory』に込められた意味は

・energize エネジャイズ(廃棄されたものに再びエネルギーとしての役割を与える)

・environment conscious エンバイロメント コンシャス (環境に配慮した製品をつくる)

・ecology エコロジー(環境を考える企業になる)

という3つの意味が込められています。

- 工場名称 綾瀬第二工場 『E3 Factory』

- 設 立 平成22年3月

- 地 域 工業専用地域

- 敷地面積 約210坪

- 緑化面積 177.44㎡(敷地全体の20.0%)

- 工場内施設

破砕・圧縮梱包施設 - 圧縮梱包施設

廃プラスチック類:16t/日(8時間)

第三工場/工場概要

綾瀬第三工場は令和2年8月19日に新設した破砕・圧縮梱包施設です。

処理したは出荷後セメント工場で原料として活用します

- 工場名称 綾瀬第三工場

- 設 立 令和2年8月19日

- 地 域 工業専用地域

- 敷地面積 934㎡

- 緑化面積 166.67㎡(全体の17%)

- 工場内施設

破砕・圧縮梱包施設

廃プラスチック類:4.8t/日(8時間)

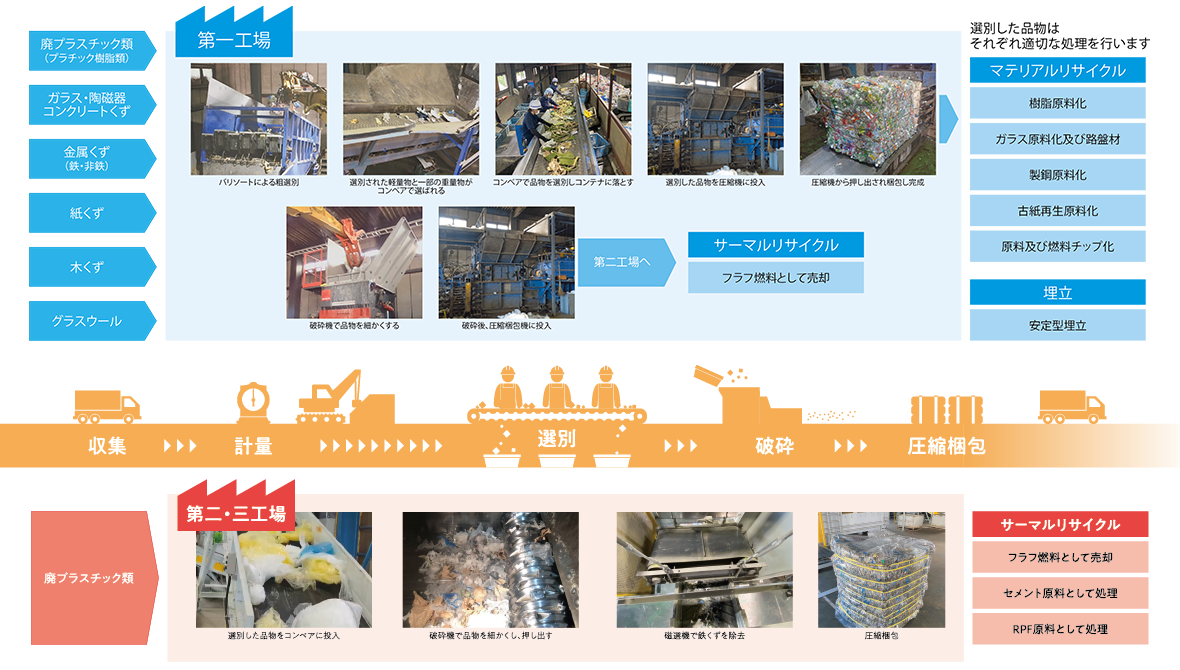

フローチャート

リサイクル率の向上を最重要課題に、幅広く、高品質な中間処理を実現しています。

事業活動に伴って、廃棄物は必ず発生するものです。

この様々な廃棄物に対して、いかに環境負荷を軽減し、リサイクル率を上げていくかが我々の日々の課題です。

紺野企業では、徹底した選別を行うことでマテリアルリサイクルを強化しつつ、

サーマルリサイクルも合わせ100%リサイクルを目指し、環境にやさしい社会づくりに努めてまいります。

また、多種多様な廃棄物でもお客様のニーズに合わせた適正処理をご提案させていただきます。